Optimales Design mittels CFD-Simulation

Um kostspielige und zeitaufwendige Nachbesserungen an Containment- oder anderen hochwertigen Reinluft-Systemen zu vermeiden, muss bereits in der Design-Phase der Fokus auf eine optimale Funktion und bestmögliche Energieeffizienz gelegt werden. Die CFD-Strömungssimulation ermöglicht eine frühzeitige Betrachtung der Strömungsverhältnisse im Reinluftsystem. Durch das Vergleichen von verschiedenen Varianten kann das bestmögliche Design, bei Neubauten und Umbaumaßnahmen, ermittelt werden. Hierdurch können maßgeblich Zeit und Kosten eingespart werden.

Autor: Benjamin Pfändler Geschäftsleitung Steinbeis-Transferzentrum Energie-, Umwelt und Reinraumtechnik STZ EURO

Durch CFD-Analysen (CFD: Computational Fluid Dynamics) kann die Effizienz von Reinräumen verbessert, die Produktqualität gesichert und der Energieverbrauch minimiert werden. Um diese gewinnbringenden Aspekte ausreichend zu berücksichtigen, ist es wichtig bereits in der Design-Phase den Fokus darauf zu legen. Im Speziellen bei Containment-Systemen, welche höchste Anforderungen an Produkt- und/oder Umweltschutz besitzen, kommt die CFD zum Tragen. Zum einen erzeugt die Luftströmung durch eine gezielte Verdrängung von Partikeln und Keimen mit gefilterter Luft einen Schutz für das Produkt vor Kontaminationen (First-Air-Prinzip, siehe Abb.). Zum anderen muss durch eine gerichtete Strömung und ggf. Dichtheitsanforderungen an das System sichergestellt werden, dass keine Gefahr für Menschen und Umwelt besteht (z.B. bei toxischen Substanzen oder H2O2-Begasung).

Häufig werden erst bei der Strömungsvisualisierung, im Rahmen der Qualifizierung, am fertigen Reinluftsystem unerwünschte Strömungsverläufe erkannt. Dabei kann es sich um Verwirbelungen, Richtungsumkehr, stehende Luft oder ähnliche Effekte handeln, die zu einer Kontamination führen können. So ein bereits installiertes System nachträglich noch einmal zu optimieren, ist oft mit extrem viel Zeit und einem hohen Kostenaufwand verbunden. Und im schlimmsten Fall auch mit Produktionsstillstand. Daher empfiehlt es sich für komplexe Reinluftsysteme, bei denen die Strömungsverläufe nicht so einfach vorhersehbar sind, bereits in der Designphase eine Simulation durchzuführen. Damit können schwerwiegende Fehler vor dem Bau der Anlage vermieden werden.

Inhalt:

- CFD-Simulation

- Strömungssimulation vs. Strömungsvisualisierung

- Erwartungen der Inspektoren im GMP-Bereich

- Zielsetzung der Simulation definieren

- Erstellung eines Modells und Simulation der Luftströmung

- Praxisbeispiel Sicherheitswerkbank – mit zwei Varianten der Raum-Lüftung

- Vergleich zwischen Simulation und Visualisierung/Messung

- Energieeffizienz kontra Prozesssicherheit

- Kosten und Nutzen

- Fazit

- Benjamin Pfändler

CFD-Simulation

CFD steht für Computational Fluid Dynamics und ist eine Strömungssimulation, die am Rechner stattfindet. Es handelt sich dabei um eine numerische Simulation auf der Grundlage physikalischer Gesetze, also Erhaltungsgleichungen der Strömungsmechanik. Dazu gehören Massenerhaltung, Impulserhaltung und Energieerhaltung. Dabei wird ein mehr oder weniger vereinfachtes digitales Fluidvolumen innerhalb eines 3D-Objekts in lauter finite Volumenelemente aufgeteilt. Hierin können dann die Strömungsvorgänge realitätsnah simuliert und analysiert werden.

Strömungssimulation vs. Strömungsvisualisierung

Die Strömungsvisualisierung wird begrifflich häufig mit der Strömungssimulation verwechselt. Sie ist entgegen der Simulation ein Mittel, um Strömungen in der Realität sichtbar zu machen. Üblicherweise wird dazu Nebel in die Reinluft gegeben und durch Beobachtung der Nebelausbreitung geprüft und bewertet, ob der gewünschte Strömungsverlauf eintritt.

Die Strömungssimulation liefert im Gegensatz zu einer Visualisierung mit einem Nebel sehr viel mehr Informationen. Man kann z.B. an jeder beliebigen Stelle des Fluidvolumens Temperatur, Partikelkonzentration und viele Parameter mehr direkt betrachten und auswerten. Auch in Bereichen, die mit einer klassischen Visualisierung nicht einsehbar sind, da die Bauweise es nicht zulässt, bietet die CFD-Simulation eine gute Alternative. Die Simulation bietet damit eine quantitative Auswertemöglichkeit, während die Visualisierung nur eine qualitative Prüfung darstellt.

Erwartungen der Inspektoren im GMP-Bereich

Im GMP-regulierten Umfeld (GMP: Good Manufacturing Practice; Anwendungen im Pharma-Bereich) müssen hohe gesetzliche Vorgaben eingehalten werden. Maßgeblich für den Nachweis dieser Vorgaben sind die Prüfungen im Rahmen der Qualifizierung am endgültigen System. Jedoch wird der Fokus verstärkt auf ein gutes Design mit wissenschaftlich basiertem Ansatz gelegt. Unter anderem beschreibt dazu der Annex 1 zum EU GMP-Leitfaden (European Commission, Annex 1 – Manufacture of Sterile Medicinal Products, 2022) die Wichtigkeit der Planung. In Kapitel 2.2 wird darauf hingewiesen, dass proaktiv Risiken identifiziert, kontrolliert und auch wissenschaftlich bewertet werden sollen. Dies erfolgt durch einen risikobasierten Ansatz. Hierbei soll vor allem der Fokus auf die Auslegung (das Design) der Anlage, der Ausrüstung und der Prozesse gelegt werden. Erst danach folgen die gut ausgelegten Verfahren und die Anwendung eines Monitoring-Systems zum Nachweis der korrekten Funktion. Diese Projektphase kann maßgeblich durch das Einbinden einer CFD-Simulation, als wissenschaftlich basierter Ansatz, mitgestaltet werden.

Zielsetzung der Simulation definieren

Der wichtigste Schritt bei der Vorbereitung der CFD-Strömungssimulation ist die Erarbeitung der Zielsetzung. Durch diese Zielvorgabe kann das Simulationsmodell zielgerecht aufgebaut und bei Bedarf vereinfacht werden. Auch für die Auswertung können dann die interessanten Bereiche und Parameter festgelegt werden. Die Zielsetzung hat maßgeblichen Einfluss auf die Zeit und Kosten der CFD-Analyse.

Beispiele für die Zielsetzung sind:

- Nachweis verschiedener Parameter (z. B. Partikel, Temperatur) an definierten Positionen im Reinluftsystem

- Anordnung der Zu- und Abluftdurchlässe zur Optimierung der Luftströmung

- Einhaltung der „First-Air“-Anforderung im kritischen Bereich einer Klasse A Zone

- Installationsorte für Monitoringsensoren im Reinluftsystem anhand von repräsentativen oder worst-case Messpunkten

- Verteilung der H2O2-Konzentration im Reinluftsystem, um eine wirkungsvolle Dekontamination sicherzustellen

- Schutz von Personen

In diesem Rahmen sollte auch entschieden werden, ob eine stationäre Simulation ausreichend ist oder eine instationäre notwendig wird. Bei einer stationären Simulation ist der Aufbau des Reinluftsystems starr und die Luftbewegungen innerhalb des Systems werden betrachtet. Bei instationären CFD-Analysen befinden sich zusätzlich bewegte Teile (z.B. vertikale Bewegung einer Abfüllnadel) innerhalb des Modells. Dies erfordert einen wesentlich höheren Rechenaufwand und damit auch steigende Kosten.

Erstellung eines Modells und Simulation der Luftströmung

Um möglichst wenige Varianten simulieren zu müssen und damit möglichst schnell zu einem guten Ergebnis zu gelangen, sollte die Simulation mit einem sehr gut durchdachten Design starten. Damit sind weniger Anpassungen bzw. Iterationsschritte erforderlich.

Um mit einem gut durchdachten Design zu beginnen, spielt Erfahrung in der Lüftungs- und Reinraumtechnik eine große Rolle. Es können aber auch Tests an vorhandenen Anlagen durchgeführt werden. Beispielsweise kann im Falle einer Optimierung an einem vorhandenen Containment-System (z. B. Isolator oder RABS – Restricted Access Barrier System) mit provisorischen Luftleitblechen aus Kartonagen oder zusätzlichen Absaugungen mit Hilfsgebläsen experimentiert werden, um eine gute Ausgangslage zu schaffen.

Ein vorhandenes 3D-CAD-Modell des zu simulierenden Systems wird für die Strömungssimulation optimiert oder erstellt, falls nicht vorhanden. Häufig sind umfangreiche Vereinfachungen an der Geometrie erforderlich, da übliche CAD-Modelle aus dem Maschinenbau oft viel zu detailliert sind. Hierin wird der Fluidraum, also der luftdurchströmte Bereich, mit einem Netz in kleine (finite) Volumenelemente unterteilt. In Bereichen in denen große Änderungen der relevanten physikalischen Größen erfolgen, muss diese Vernetzung sehr fein erfolgen.

Der Strömungsexperte muss vor der Simulation prüfen, welche Einflüsse auf die Strömungsverhältnisse bestehen. Zum Beispiel, haben die Zulufttemperatur, Wärmelasten oder Thermik einen Einfluss auf das Berechnungsergebnis?

Dementsprechend sind die Randbedingungen im Simulationsprogramm zu definieren und das physikalische Berechnungsmodell anzupassen bzw. zu erweitern.

Durch das Lösen der mathematischen Gleichungen an jedem Punkt und für jeden Zeitschritt im Netz des Fluidraumes werden die physikalischen Änderungen ermittelt. Dies geschieht durch iterative Schritte so lange bis sich die Strömungsvariablen nicht mehr bedeutend ändern, also das Ergebnis konvergiert.

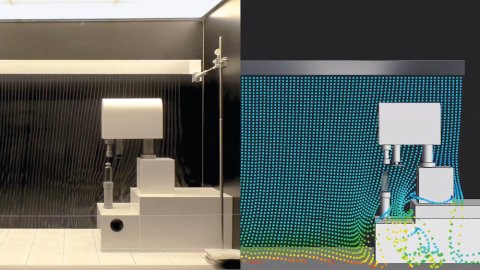

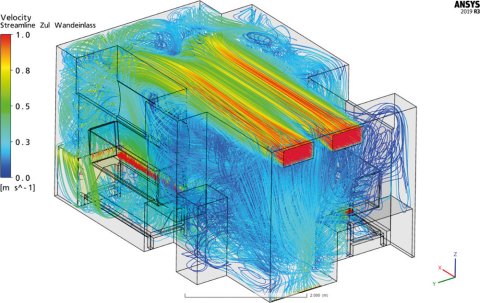

Im Postprocessing können die Ergebnisse ausgewertet und grafisch dargestellt werden (siehe Abb.). In diesem Zusammenhang ist eine Plausibilitätsprüfung der Simulationsergebnisse unerlässlich.

Praxisbeispiel Sicherheitswerkbank – mit zwei Varianten der Raum-Lüftung

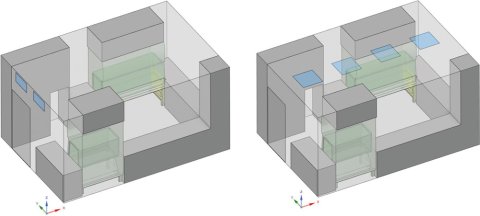

In diesem Praxisbeispiel wird gezeigt, welche Möglichkeiten bei der CFD-Strömungssimulation bestehen. Es geht dabei um einen turbulent belüfteten Raum (TVS: turbulente Verdünnungsströmung) in dem zwei Sicherheitswerkbänke angeordnet sind. Es werden dabei verschiedene Varianten der Raumlüftung und deren Auswirkungen auf die Sicherheitswerkbänke betrachtet. Die Raumlüftung soll so ausgeführt werden, dass sie mögliche Kontaminationen im Raum austrägt bzw. verdünnt. Gleichzeitig soll die Raumströmung die Funktion der Sicherheitswerkbank nicht negativ beeinträchtigen. Denn die Sicherheitswerkbank schützt zum einen das Produkt in ihrem Inneren durch eine turbulenzarme Verdrängungsströmung (TAV), zum anderen verhindert sie das Austreten von risikobehafteten Stoffen aus der Werkbank. Somit wird sowohl Produkt- wie auch Personenschutz sichergestellt.

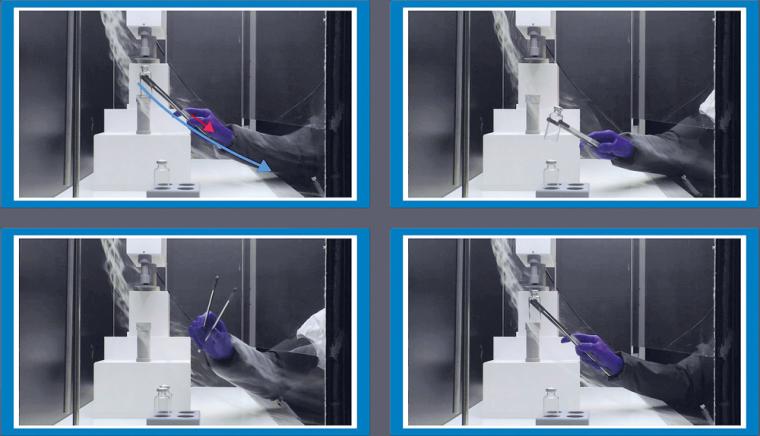

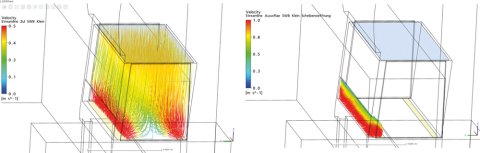

Die Abbildung zeigt die Raumströmung als Ganzes. In dieser Darstellung ist der Strömungsverlauf im Raum mit Angabe der Luftgeschwindigkeiten über den Farbverlauf abgebildet. Mittels kostenlosem Viewer kann sich der Betrachter in einer sogenannten AVZ-Datei bewegen und jede beliebige Ebene detailliert analysieren. Alternativ dazu zeigt die nächste Abbildung die Darstellung der Luftströmung innerhalb und an der Eingriffsöffnung der Werkbank. Es ist erkennbar, dass der Bereich im Inneren, in dem das Produkt gehandhabt wird, durch eine turbulenzarme Verdrängungsströmung (von oben nach unten) geschützt ist. Wenn die Stromlinien direkt an der Öffnung dargestellt werden, zeigt sich, dass die Pfeile weder nach Außen noch in das Innere der Werkbank zeigen. Dies stellt die Barriere zum Raum dar und sichert somit Produkt- und Personenschutz.

Vergleich zwischen Simulation und Visualisierung/Messung

Um eine aussagekräftige numerische Simulation zu erstellen, ist ein entsprechendes Fachwissen beim Simulations-Experten notwendig. Dazu gehören idealerweise die Grundlagen der Strömungsmechanik, Kenntnisse in Reinraumanwendungen und Erfahrungen mit Strömungsvisualisierungen an realen Anlagen. Diese Basis ermöglicht eine Plausibilitätsprüfung der Simulationsergebnisse durchzuführen. Für die endgültige Abnahme eines Reinluftsystems kommt im GMP-regulierten Bereich die Qualifizierung zum Tragen. Hier wird der Funktionsnachweis mittels Visualisierung erbracht und dokumentiert. Abbildung zeigt den Vergleich zwischen Visualisierung und Simulation an einem Maschinenmodell in turbulenzarmer Luftströmung. Dort lässt sich gut erkennen, welche Details mit einem guten Simulationsmodell betrachtet werden können. Es zeigen sich die gleichen Strömungsbilder mit den zugehörigen Wirbelbildungen in beiden Varianten – Praxis und Theorie.

Mit einem auf den Anwendungsfall abgestimmten Modell und den richtigen Randbedingungen lassen sich sehr detaillierte und realitätsnahe Analysen durchführen. Weiterhin bietet die numerische Simulation mehr Möglichkeiten die Daten zu analysieren, z. B. bei der Ermittlung von Luftgeschwindigkeiten, Temperaturen oder Partikelkonzentrationen.

Energieeffizienz kontra Prozesssicherheit

Der Auftraggeber will normalerweise, dass das System funktioniert und das mit möglichst geringen Kosten. Das Reinluftsystem muss für den entsprechenden Prozess, die definierten Parameter und Bedingungen einhalten. Was meist nicht betrachtet wird, sind die Lifecycle-Kosten, sondern nur die Anschaffungskosten. Durch regulatorische Vorgaben und klimatische Veränderungen wird das Thema der Energieeffizienz einen weiter steigenden Stellenwert einnehmen. CFD bietet eine hervorragende Möglichkeit in der Planungsphase verschiedene Varianten miteinander hinsichtlich Energieeffizienz zu vergleichen. Beispielsweise kann ermittelt werden, ob mit einer Neuanordnung der Luftdurchlässe für Zu- und Abluft ein geringerer Luftwechsel ausreichend ist, um alle inneren Lasten im Raum auszutragen und die Grenzwerte einzuhalten. Durch Verbesserung des Strömungsbildes kann somit auch ein energetisch optimiertes Design zustande kommen und im gesamten Lebenszyklus wiederum Kosten und CO2-Emissionen einsparen. Die Betrachtung der Prozesssicherheit steht dabei weiterhin an erster Stelle und ist damit kein Ausschlusskriterium für Energieeffizienz.

Kosten und Nutzen

Grundsätzlich kann man nahezu alle Reinluftsysteme mit einer CFD-Berechnung simulieren. Die Grenzen ergeben sich im Wesentlichen durch den Aufwand und die damit verbundenen Kosten.

Kostentreibend für die Simulation sind vor allem folgende Punkte:

- Keine, zu detaillierte oder fehlerbehaftete 3D-CAD-Zeichnung. Nachbearbeitung durch CFD-Experten notwendig.

- Instationäre Berechnungen (z.B. Bewegung von Maschinenteilen, diskontinuierliche Partikelfreisetzung).

- Multiphysik-Simulationen (Zwei-Phasen-Strömungen und chemische Prozesse).

- Variantenberechnungen mit Änderung der Geometrie, wodurch eine erneute Vernetzung und Simulation notwendig wird.

Die Kostentreiber sollten anfänglich geprüft und diskutiert werden, um eine möglichst kosteneffiziente Simulation zu erstellen. Dies richtet sich maßgeblich nach der zu Beginn definierten Zielsetzung.

Fazit

Durch CFD-Strömungssimulationen kann die Effizienz von Reinräumen verbessert, die Produktqualität gesichert, die Umwelt geschützt und der Energieverbrauch minimiert werden.

Die umfangreichen Vorteile der CFD-Analyse für die Anwendung in der Reinraumtechnik sind in Tabelle zusammengefasst. Besonders zum Tragen kommen diese Vorteile unter anderem bei Containment-Systemen, welche sehr hohe Anforderungen an Produkt- und/oder Personenschutz haben. Um die Simulation bestmöglich und mit angemessenem Aufwand durchzuführen, ist eine konkrete Zielsetzung unerlässlich.

CFD-Strömungssimulationen bieten | |

|---|---|

| mehr | weniger |

| ✔ Optimierungsmöglichkeiten | - Risiko bei Neuentwicklungen |

| ✔ Akzeptanz bei Kunden und Behörden | - Schwachstellen im System |

| ✔ Wissen über das System | - Aufwand für Versuchsaufbauten |

| ✔ Daten zur Funktionsweise | - Zeit bei der Inbetriebnahme |

| ✔ Möglichkeiten schlecht einsehbare Bereiche zu bewerten | - Nachbesserungen im eingebauten Zustand |

| ✔ Energieeinsparmöglichkeiten |

Benjamin Pfändler

Geschäftsleitung, Steinbeis-Transferzentrum Energie-, Umwelt und Reinraumtechnik STZ EURO

© STZ