Blutplasma ist ein wesentlicher Bestandteil des menschlichen Blutes und spielt eine entscheidende Rolle in der pharmazeutischen Industrie. Aufgrund der enthaltenen Proteine und anderer wertvoller Bestandteile wird es für die Herstellung lebensrettender Medikamente genutzt. Die Verarbeitung des Plasmas ist ein komplexer Prozess, der höchste Präzision erfordert, um die Wirksamkeit und Sicherheit der daraus gewonnenen Arzneimittel zu gewährleisten.

Autor: Sarah Springer, Global Product Manager, Syntegon

Die Bedeutung und Verarbeitung von Plasmaderivaten

Auf den ersten Blick ist es rot, doch menschliches Blut besteht zu rund 55 % aus einer weißlich-gelben Flüssigkeit. Das sogenannte Plasma bildet die Basis, in der sich weiße und rote Blutkörperchen sowie Blutplättchen durch den Organismus bewegen. Was für den menschlichen Körper essenziell ist, erweist sich in pharmazeutischer Hinsicht als vorteilhaft: Blutplasma eignet sich aufgrund seiner Bestandteile – allen voran wichtige Proteine – als Grundlage für die Herstellung lebensrettender Medikamente. Dazu zählen neben Albumin, das unter anderem bei Sepsis und Verbrennungen zum Einsatz kommt, auch Immunglobuline. Die Antikörper können vor allem bei angeborenen Antikörperdefekten, aber auch bei der Therapie von Erkrankungen wie Covid-19 helfen.

Ein wachsender Markt

Entsprechend stark wächst der Markt für Blutplasmaderivate, der Schätzungen zufolge im Jahr 2024 ein Volumen von rund 53 Mrd. USD erreichen wird. Grund dafür ist die hohe Nachfrage, die medizinisch-technologische Entwicklungen mitunter stark antreiben. So lassen sich immer mehr Präparate heute rekombinant, d. h. gentechnisch herstellen und erfordern kein gespendetes Plasma mehr. Technologien zur Fraktionierung – die Aufspaltung des Plasmas in seine Bestandteile – haben sich überdies weiterentwickelt. Kontinuierlich arbeitende Zentrifugen bspw. oder Chromatografie im Produktionsmaßstab begünstigen effizientere Produktionsprozesse, die wiederum eine höhere Ausbeute an wertvollen Proteinen wie Albumin, Immunglobulinen und Gerinnungsfaktoren begünstigen – und damit den Weg zu vielseitigeren Therapieoptionen ebnen.

Unabhängig der medizinischen Erfolge nehmen Blutgerinnungsstörungen, seltene Gendefekte und Immunerkrankungen weltweit zu – und lassen den Bedarf an Plasmaderivaten steigen: Typ-1-Diabetes, rheumatoide Arthritis und Multiple Sklerose etwa haben sich vor allem in westlichen Ländern seit den späten 1980er Jahren stark ausgebreitet. Den zentralen Markt für den wichtigen Rohstoff Blutplasma bildet die USA: Werden in Europa jährlich rund 8 Mio. l Plasma gesammelt, deckten die USA 2020 rund 65 % des weltweiten Bedarfs – das entspricht 38 Mio. l.

Viele Prozessschritte

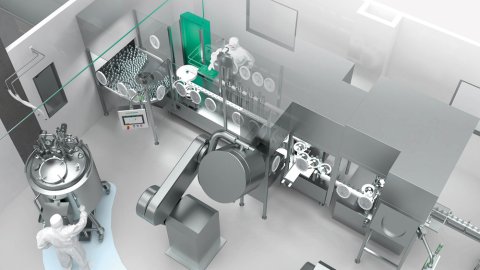

Bevor aus Blutplasma jedoch ein wirksames und sicheres Arzneimittel werden kann, muss der wichtige Ausgangsstoff zahlreiche Schritte durchlaufen. Gespendetes Rohplasma erreicht Hersteller meist in tiefgefrorener Form. Anschließend wird das Rohmaterial aufgetaut, fraktioniert, purifiziert, formuliert, abgefüllt bzw. gefriergetrocknet, inspiziert und bei Bedarf pasteurisiert. Aufgrund der komplexen Produktion und der begrenzten Verfügbarkeit von menschlichem Plasma müssen herstellende Unternehmen auf exakte und sichere Prozesse achten. Produktverluste bei der Verarbeitung der wertvollen Ressource bedeuten nicht nur wirtschaftliche Einbußen, sondern auch vertane Therapiechancen. Folglich stehen neben einer hohen Ausbeute auch flexible Prozesse sowie die Sicherheit und Qualität der Produkte im Vordergrund.

Graduelles Auftauen

Gespendetes Plasma erreicht herstellende Pharmaunternehmen tiefgefroren in großen Beuteln oder Flaschen, die bereits Spendermaterial aus mehreren Quellen enthalten. Für die Fraktionierung muss das Rohplasma zunächst graduell aufgetaut werden, um die temperaturempfindlichen Proteine nicht zu beanspruchen typischerweise Behältnisse zwischen 2 und 500 ml die für flüssige und gefriergetrocknete Produkte zum Einsatz kommen. Entsprechend hoch ist der Bedarf an flexiblen Füllsystemen, die nicht nur unterschiedliche Vialgrößen abfüllen, sondern die vorgesehenen Füllvolumina exakt erreichen. Moderne Technologien setzen dazu auf mehrstufige Füll- und Wiegeprozesse, um auch bei schnellen Wechseln eine hohe Füllgenauigkeit zu erzielen.

Bei diesem Verfahren füllen Peristaltikpumpen, die sich bei scheranfälligen Proteinen wie Gerinnungsfaktoren besonders eignen, zunächst 95 % des Produktes ab. Die restlichen 5 % folgen in einem separaten zweiten Schritt – mit kleinerer Füllnadel und in engeren Toleranzgrenzen. Über diese Haupt- und Nachdosierung lässt sich das Füllgewicht bei 100-prozentiger In-Prozess-Kontrolle (IPK) jederzeit optimal ermitteln und das Ziel eines möglichst genau dosierten Plasmaderivats erreichen. Fortschrittliche Füllsysteme ermöglichen ein Nachdosieren unterfüllter Vials: Zeigt sich im Verlauf des Wiegeprozesses, dass bestimmte Behältnisse noch nicht die erforderliche Produktmenge enthalten, schwenken die Füllnadeln zu den entsprechenden Behältnissen, um die benötigte Restmengen nachzudosieren.

Barrieresysteme für höchste Qualität

Zur Sicherheit der hochempfindlichen Produkte erfolgt die Abfüllung von Plasmaderivaten standardmäßig in Isolatoren bzw. RABS-Systemen. Beide Ansätze zur Trennung von Bedienpersonal und Produkten haben durch die Neufassung des EU GMP Annex 1 an Bedeutung gewonnen: Hinsichtlich der aseptischen Produktion empfiehlt der Annex 1 explizit beide Technologien in Kombination mit einem höheren Automatisierungsgrad, um die Arzneimittelqualität zu steigern. Dazu gehört eine effektive Biodekontamination vor dem eigentlichen Füllvorgang: Isolatorsysteme führender Hersteller nutzen verdampftes Wasserstoffperoxid (H2O2) innerhalb eines mehrstufigen Prozesses, der neben der Biodekontamination die Vorbereitung, Konditionierung und Belüftung umfasst. Das Ziel ist eine sechsfache Reduzierung des biologischen Indikatororganismus. Die Restkonzentration sollte weniger als 1 ppm (parts per million) betragen, da Proteine sensibel auf verdampftes Wasserstoffperoxid reagieren; kleinere Restkonzentrationen als 1 ppm lassen sich ebenfalls erreichen.

Modernste Gefriertrocknung und Inspektion

Lange Prozesszeiten kennzeichnen die Gefriertrocknung von Plasmaderivaten – eine Variante zur flüssigen Darreichungsform, die vermehrt bei den empfindlichen Gerinnungsfaktoren die bevorzugte Methode der Haltbarmachung darstellt. Zykluszeiten von mehreren Tagen sind bei diesem Produktionsschritt keine Seltenheit. Umso stärker müssen herstellende Unternehmen sichere, überwachte Prozesse gewährleisten. Systeme mit redundanten und qualitativ hochwertigen Komponenten unterstützen eine ausfallsichere Produktion. Zur Einhaltung wesentlicher Prozessparameter wie Temperatur und Druck verfügen moderne Gefriertrockner zudem über eine ausgeklügelte Sensorik auf dem neuesten technischen Stand.

Nach der Abfüllung bzw. der Gefriertrocknung erfolgt ein weiterer elementarer Schritt: die visuelle Inspektion flüssiger oder lyophilisierter Produkte auf Partikel und kosmetische Defekte sowie die Dichtigkeitsprüfung (CCIT). Modernste Inspektionsanlagen vereinen beide Verfahren platzsparend und effizient auf einer Plattform. Die Dichtigkeitsprüfung für lyophilisierte Produkte erfolgt mittels Headspace Analyse (HSA).

Pasteurisation nach strikten Kriterien

Bei der in einigen Fällen anschließenden Pasteurisation gilt es vor allem eins zu beachten: eine möglichst schonende Behandlung der empfindlichen Produkte in fest verschlossenen Behältnissen innerhalb strikter Temperaturgrenzen. In der Regel erfolgt die Pasteurisation von Plasmaderivaten bei 60 °C, wobei Abweichungen von lediglich einem halben Grad zulässig sind – und das über einen Zeitraum von bis zu zwölf Stunden. Die erforderliche Temperatur derart lange konstant zu halten, setzt neben strömungsoptimierten Pasteurisatoren mit entsprechenden Leitblechen geeignete Verfahren voraus. Zur homogenen Durchströmung des Pasteurisators eignet sich das Dampf-Luftgemisch-Verfahren, da es gleichmäßige Bedingungen über lange Prozesszeiten in einem engen Temperaturband ermöglicht.

Zusammenarbeit von Beginn an

Ideale Anlagenkonfigurationen lassen sich per Simulation und anschließendem Abgleich mit Realwerten ermitteln; entsprechend wichtig ist hier das Prozess-Know-how der Anlagenhersteller. Diese binden Kunden frühzeitig in die Analyse und Konzeption mit ein. Das gleiche gilt für den gesamten Prozess: Wenn pharmazeutische Unternehmen und Anlagenhersteller von Beginn an eng zusammenarbeiten, können sie gemeinsam die idealen Systeme für präzise Prozesse entlang der gesamten Wertschöpfungskette definieren und realisieren – damit jeder Tropfen der wertvollen Plasmaderivate bestmöglich zum Wohl der Patientinnen und Patienten genutzt werden kann.