Reinraumtechnik bei der Herstellung

Ein medizinischer Wirkstoff stellt noch kein Medikament dar.

Um daraus einen Arzneistoff zu bilden, der dem Patienten zu dem gewünschten Therapieerfolg verhelfen kann, muss der Wirkstoff unter Zusatz von Hilfsstoffen in eine spezielle Darreichungsform umgewandelt werden. Durch die Art der Darreichung und eine Kombination mit Hilfsstoffen lassen sich auch die Wirkdauer und die Konzentration der Arzneistoffe im Blutplasma beeinflussen.

Die Galenik als Arzneiformenlehre befasst sich mit der Verarbeitung und Formung von Wirkstoffen zu dosierten und gebrauchsfertig verpackten Arzneizubereitungen, den Darreichungsformen. Bei einigen Patienten wirken die verabreichten Medikamente nicht. Das kann z.B. mit der Funktion einzelner abbauender Enzyme im Stoffwechsel oder speziellen Magen-Darm-Bedingungen zusammenhängen. Damit ein Arzneistoff helfen kann, muss er in der richtigen Zusammensetzung an die richtige Stelle im Körper gelangen. Die Kunst der Galenik besteht nun darin, einen Wirkstoff zu einem anwendbaren Arzneimittel umzuformen, das nicht zu rasch, aber auch nicht zu langsam freigesetzt wird.

Verschiedene Darreichungsformen

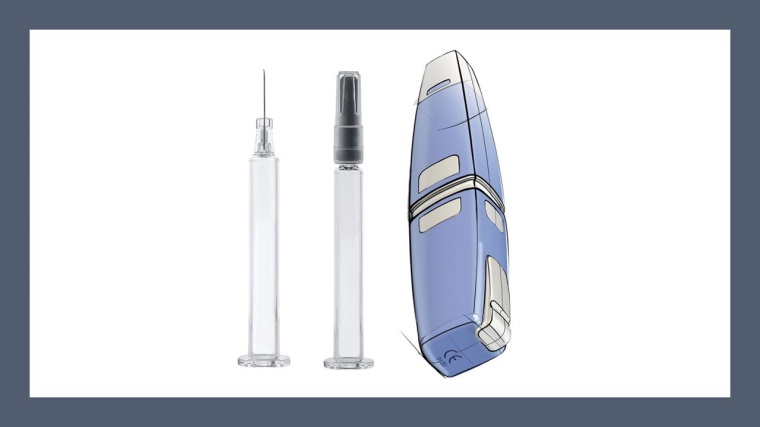

Als Darreichungsform wird die Art eines Arzneimittels bezeichnet. Dazu gehören z.B. Tabletten, Kapseln, Granulat, Cremes und Salben, Zäpfchen, Augentropfen, Ohrentropfen, transdermale Pflaster, Injektions- und Infusionslösungen sowie Inhalationslösungen. Mit solchen Darreichungsform wird festgelegt, auf welche Weise der Wirkstoff in den Körper gebracht werden soll, ob er z.B. geschluckt, inhaliert oder auf die Haut aufgetragen werden soll. Die Darreichungsform hängt davon ab, wo der Wirkstoff eingesetzt werden soll – etwa im Magen oder später erst im Darm –, und ob der Wirkstoff auf einmal oder verzögert abgegeben werden soll. Außerdem muss für den Patienten eine sichere und gut umsetzbare Handhabung in Bezug auf die Dosierung garantiert sein.

Ausgangsstoffe, Hilfsstoffe und Wirkstoffe

Medikamente unterscheiden sich in ihrer Verabreichungsart. Sie werden eingenommen, gespritzt, inhaliert, in eine Körperöffnung eingeführt oder äußerlich auf die Haut aufgetragen.

Substanzen für die pharmazeutische Verwendung sind im europäischen Arzneibuch aufgeführt. Sie müssen eine geeignete Qualität zur Herstellung derjenigen Darreichungsformen aufweisen, für die sie verwendet werden. Nach den Grundregeln der WHO (World Health Organisation, Weltgesundheitsorganisation) wurde im pharmazeutisch-technologischen Sprachgebrauch die Definition Ausgangsstoff eingeführt.

Ausgangsstoffe sind Stoffe, die als Wirk- oder Hilfsstoffe zur Herstellung von Arzneimitteln eingesetzt werden.

Wirkstoffe sind therapeutisch wirksame aktive Stoffe, die bei der Herstellung von Arzneimitteln als medizinisch wirksame Bestandteile verwendet werden. Hilfsstoffe dagegen werden zur Herstellung und Formung von Arzneimitteln oder zur Unterstützung oder Regelung der Arzneimittelwirkung eingesetzt. In der Regel handelt es sich um inaktive Stoffe, die keine direkte pharmakologische Wirkung haben.

Hilfsstoffe als Träger und Formgebungssubstanzen sind Feststoffe wie Stärke, Talkum, Cellulose, Milchzucker u.a., oder Flüssigkeiten wie Wasser, Öl sowie fettähnliche Substanzen, etwa in Salben. Den Träger für die Wirkstoffe bezeichnet man als Grundlage, bzw. den flüssigen – als Vehikel.

Moderne Hilfsstoffe sind jedoch nicht nur Trägersubstanzen. Sie tragen dazu bei, wie rasch, wie lange und wie stark ein Arzneistoff wirkt. Es gibt Arzneimittelformen mit sofortiger Wirkung; daneben existieren Retard Präparate mit verzögerter Freisetzung des Wirkstoffs. Die verzögerte Freisetzung bewirkt stabile Konzentration des Arzneistoffs im Blut.

Das Spektrum der verschiedenen Darreichungsformen spiegelt die Vielfalt der Anwendungsarten der Medikamente wider: Tabletten bestehen aus einem Wirkstoff und Hilfsstoffen, die in pulverisierte Form gepresst und geschluckt werden. Sie lösen sich im Magen-Darm-Bereich auf und setzen den Wirkstoff frei. Die in den Tabletten enthaltenen Hilfsstoffe dienen als Trägersubstanzen, aber auch der technischen Verwertbarkeit. Gleitmittel etwa sorgen dafür, dass das Pulver besser technisch zu verarbeiten ist, Klebstoffe verwandeln feines Pulver in grobkörniges Granulat, Farbstoffe schützen lichtempfindliche Wirkstoffe und erleichtern dem Patienten die Identifizierung des Arzneimittels, Coatings verbessern den Geschmack der Medizin. Nur solche Ausgangsstoffe dürfen eingesetzt werden, deren ordnungsgemäße technische Qualität festgestellt ist. Das Arzneimittelgesetz versteht unter Stoffen allerdings nicht nur chemische Elemente und Verbindungen, sondern z.B. auch Pflanzenbestandteile. Eine Lösung ist eine flüssige Anwendung, die den Wirkstoff in gelöster Form enthält. Beispiele sind Sirup, z.B. Hustensirup oder Saft zum Einnehmen, Augen-, Nasen- oder Ohrentropfen sowie Sprays. Die zugesetzten Hilfsstoffe in Sirup z.B. sorgen für einen angenehmen Geschmack. Tropfen in Form von Suspensionen werden eingenommen oder in Augen, Ohren oder Nase geträufelt. Die Wirkung oral verabreichter Tropfen tritt sehr schnell ein, denn die Arzneistoffe müssen sich im Magen nicht mehr auflösen. Sprays sind Wirkstofflösungen oder -suspensionen, die sich in treibgashaltigen Zerstäubern befinden. Eine genau dosierte Wirkstoffmenge, etwa beim Nasenspray bei geschwollenen Nasenschleimhäuten, wird direkt an den Wirkort appliziert.

Injektionsspritzen werden heute aus Polymeren gefertigt. Die Vorteile von COP (Cyclo-Olefin-Polymer)-Spritzen betreffen eine hohe Bruchsicherheit, glasähnliche Transparenz, pH-Stabilität und eine hohe Wasserdampfbarriere. Die Injektionsbestecke können direkt zur aseptischen Abfüllung eingesetzt werden.

Cremes sind Wasser/Öl-Gemische. Sie haften relativ lange, setzen den Wirkstoff langsam frei und fetten die Haut. Ein Beispiel sind wärmende Cremes bei Muskelverspannung. Salben enthalten im Unterschied zu Cremes oder Emulsionen kein Wasser. Man trägt sie auf die Haut auf. Salben setzen den Wirkstoff nach und nach frei. Gels bestehen aus einem in einer Arznei-Lösung enthaltenem Gelbildner. Gels werden oft gegen Juckreiz oder als Kühlmittel eingesetzt. Zäpfchen werden im Darm oder in der Scheide angewendet. Die Passage über das Magen-Darm-System wird so umgangen. Bei Raumtemperatur sind Zäpfchen fest, bei Körpertemperatur schmelzen sie und setzen den Wirkstoff frei. Der transdermale Pflaster-Wirkstoff befindet sich im Pflaster, das auf die Haut geklebt wird. Er dringt nach und nach durch die Haut in den Körper ein, z.B. werden Morphium Pflaster bei Osteoporosekranken eingesetzt.

Die Dosierung beschreibt die Menge eines Wirkstoffs, die dem Organismus zugeführt werden muss, um die beabsichtigte Wirkung zu erzielen. Sie muss so berechnet sein, dass die für eine Wirkung nötige Wirkstoffkonzentration im Blut erreicht wird. Jeder Wirkstoff kann überdosiert werden und so schädigend auf den Organismus wirken. Die Bandbreite zwischen der minimal wirksamen Konzentration und der minimal toxischen Konzentration bezeichnet man als therapeutische Breite.

Hygienekonzepte im Reinraum; GMP

Die Bedeutung von Hygienekonzepten und ausgefeilten Strategien für die Herstellung von verschiedenen Darreichungsformen hat den vergangenen Jahren zugenommen: Neue Technologien ermöglichen die Herstellung von Arzneiformen in nie dagewesener Qualität und Reinheit. Dem trägt der Leitfaden zur guten Herstellungspraxis für Arzneimittel und Wirkstoffe, bzw. der GMP-Leitfaden, Rechnung. Um eine sachgemäße Handhabung während der Prozesse zu garantieren, wird ein GMP-gerechtes Qualitätsmanagementsystem implementiert, das der Gewährleistung der Produktqualität und der Erfüllung der Anforderungen der Gesundheitsbehörden bezüglich Wirksamkeit und Sicherheit dient.

Die Regularien stützen sich auf verschiedene Dokumente und Verordnungen, Staatsverträge, europäische Richtlinien und harmonisierte internationale Normen.

Für die Herstellung steriler Arzneimittel ist der Reinraum durch 4 Raumklassen (A–D) mit festgelegten Grenzwerten für Keim- und Partikelzahlen klar geregelt. Dabei werden verschiedene Betriebszustände berücksichtigt. Mit der Etablierung von Klassifizierung, Qualifizierung und Monitoring ist die Einhaltung der Grenzwerte klar definiert. So gehören z.B. die in halbjährlichen Abständen geforderten Lecktests für HEPA (High Efficiency Particulate Airfilter) Filter zum Monitoring, das routinemässig erfolgen muss.

Viele Hersteller (Briem u.a.) bieten Online-Monitoring-Systeme an, mit dem die Reinraum-Parameter einfach kontrolliert werden können. Bei Abweichungen wird der Anwender jederzeit und überall informiert, Reports werden erstellt.

Für die speziellen Erfordernisse bei der sterilen Abfüllung von Arzneimitteln werden Automatisationslösungen in Kombination mit einer intelligenten Prozess-Software und -Robotik eingesetzt. Diese sind bei der Befüllung von Einmalspritzen, Vials, Ampullen, Infusionsflaschen und Karpulen mit sterilen Liquiden oder Granulaten besonders effizient und zeitsparend. Ein zuverlässiger Betrieb und hoher Schutz der Produkte ist in diesen Anlagen gewährleistet. Mit diesen autonomen Anlagen erreicht man mehr Prozesssicherheit auf allen Ebenen. Diese Bereiche erfüllen alle differenzierten Anforderungen im Pharma-Bereich für die der GMP-konforme Fertigung.

Die aseptischen Prozesse laufen in einem möglichst keimfreien Umfeld ab, in dem Maschinenteile nur sterilisiert, autoklaviert oder dekontaminiert zum Einsatz kommen. Darüber hinaus sind die damit verbundenen Technologien so ausgelegt, dass jeder Kontakt zwischen einem Wirkstoff und der Umgebung minimiert und somit die Möglichkeit einer Verunreinigung weitestgehend reduziert wird.

Denn zu den Hauptrisiken, die bei der Sterilherstellung von Medikamenten zu beachten sind, zählt die Einschleppung insbesondere von Mikroorganismen in die kritischen Arbeitsbereiche. Diese kann z.B. aus notwendigen Direkteingriffen des Personals in Bereiche resultieren, die mit konventioneller Reinraumtechnik geschützt sind. Durch solche Eingriffe werden die Strömungsverhältnisse gestört, sodass es z.B. zu Einschleppungen von Mikroorganismen entlang der Unterarme des Personals kommen kann. Ein weiterer Übertragungsweg ist der Kontakttransfer via Personal oder via Materialtransfer.

Zum wirksamen Umgang mit diesen Risiken wurden die klassischen reinraumtechnischen Konzepte zum Schutz des Prozessbereiches eingeführt, wie die Isolatortechnik, andererseits die etwas flexiblere RABS (Restricted Access Barrier Systems) -Technologie. Hier erfolgen Eingriffe in die Produktion mittels fest installierter Handschuhsysteme. Damit ist einem Kontaminationsrisiko im Abfüllbetrieb Rechnung getragen.

Die Herstellung nicht-steriler Arzneimittel unterliegt keinen klaren Vorgaben. Konkrete Anforderungen an die Luftreinheit für den nicht-sterilen Herstellungsbereich werden in den GMP-Regularien nicht gestellt, u.a. werden auch keine werden keine Partikelkonzentrationen angeführt. Es wird lediglich eine empfohlene Konzentration an Keimen für den Status „at rest“ und „in operation“ angegeben. Für die Luftqualität im nicht sterilen Bereich sind, wie betont, keine Partikelkonzentrationen, wohl aber Keim-Limiten vorgeschrieben. Um die vorgeschriebenen Werte zu erreichen, reicht eine Luftfilteranlage aus, die die Anforderungen der EU-GMP-Klasse D erfüllt.

Zu beachten ist jedoch, dass für fast alle Darreichungsformen auch Auflagen hinsichtlich der vollständigen Abwesenheit gefährlicher Spezies von Mikroorganismen bestehen (z.B. Escherichia coli, u.a. dem häufigsten Auslöser von Harnwegsinfektionen, Staphylococcus aureus, Verursacher von Eitergeschwüren und gefürchteter Auslöser von Wundinfektionen oder dem Krankenhauskeim Candida albicans). Ohne reinraumtechnische Maßnahmen lassen sich diese Vorgaben nicht einhalten.

Behördliche Auflagen

Im Annex 1 des EU-GMP-Leitfaden wie auch im Aseptic Guide der FDA sind für den Bereich der Sterilherstellung die Anforderungen an die partikuläre und mikrobielle Luftreinheit vorgegeben. Die technischen Maßnahmen zur Vermeidung von Kreuzkontamination gemäß Teil I, Kap. 5, Abschnitt 5.21 des EU-GMP- Leitfadens umfassen die Abgrenzung von Reinraumbereichen durch Druck, Strömungs- oder Barrieresysteme, Schleusenkonzepte und die reinraumgerechte Ausstattung der Arbeitsplätze unter Verwendung geeigneter Decken- und Bodensysteme sowie Türen. Das Raum- und Anlagendesign sollte glatte Oberflächen aufweisen, keine Partikelabgabe zulassen, leicht zu reinigen sein, die Installationen sollten verdeckt sein. Empfehlenswert ist darüber hinaus die Erarbeitung eines Hygienezonenkonzepts für alle Zonen im Betrieb, von der Fertigung über die Reinigung bis hin zur Verpackung. Schleusen dienen dabei neben dem Wechsel von Arbeitskleidung der Trennung der Hygienezonen.

Ein einwandfreier Hygienezustand raumlufttechnischer Anlagen ist neben den einschlägigen Normen und Richtlinien der Reinraumtechnik, insbesondere die Richtlinie VDI 6022 Blatt 1, eine wertvolle Orientierungshilfe. Auch der GMP-Leitfaden der WHO bzgl. der raumlufttechnischen Anlagen für die Herstellung nichtsteriler Arzneimittel dient der Sicherstellung einer einwandfreien Produktion im Sterilbereich und betont die Wichtigkeit der raumlufttechnischen Anlagen in der Arzneimittelproduktion. Dies hängt mit den spezifischen Gegebenheiten von Planung und Bau raumlufttechnischer Anlagen zusammen.

Besonders strenge Auflagen bestehen in Bezug auf die Raumluftfeuchte bei hygroskopischen Substanzen, z.B. Brausetabletten. Aber auch beim Tablettieren wirkt sich eine hohe relative Luftfeuchte negativ auf das Ergebnis aus. Andererseits sind manche Produkte chemisch so instabil, dass sie bei tiefen Temperaturen verarbeitet werden müssen. Die Verarbeitung ist dann so zu optimieren, dass feuchte Komponenten nicht die Vermehrnung von Mikroorganismen zu begünstigen. Auch können verkeimte Tröpfchen in Räumen unterhalb des Taupunktes vom Luftstrom mitgenommen werden. Dies könnte die Verbreitung luftgetragener produktgefährdender Keime in den Herstellungsbereichen fördern, die durch Lecks in der Gebäudehülle von außen in das Gebäudeinnere eingetragen worden sind.

Unter GMP-Bedingungen werden die Anforderungen an die Produkte und Produktionsabläufe definiert. Bei der Herstellung von Darreichungsformen werden im gesamten Prozess, von der Auftragsannahme über Produktion bis zum Versand, die GMP-Leitlinien durch Umsetzung von DIN 15378, Primärverpackungen für Arzneimittel, angewendet. Diese umfassen aseptische Reinraumproduktion, Hygienemanagement, Risikoanalyse, Rückverfolgbarkeit, Dokumentation und Spezifikation.

Die Organisation eines GMP-gerechten Arbeitsfelds ist ein permanenter Lernprozess. Für jedes Projekt muss ein unternehmensspezifisches GMP-System angepasst werden, das die Produkt- und Prozessanforderungen mit den Qualitäts- bzw. GMP/Reinraumanforderungen vereinbart.

Literatur

www.who.int/medicines/areas/quality_safety/quality_assurance/HVAC_Part2_QAS18-759-15022018.pdf

Autorin: