Ressourceneffiziente (Rück-)Gewinnung von Rohstoffen durch Biotechnologie

In der stoffumwandelnden industriellen Produktion werden biotechnologische Verfahren eingesetzt, da sich damit Ressourcen einsparen lassen.

Durch die milderen Verfahrensbedingungen (z.B. geringe Temperaturen und Drücke) und höheren Ausbeuten der gewünschten Stoffe sind die Prozesse in vielen Fällen material- und energieeffizienter im Vergleich zu konventionellen Verfahren. Zurzeit gibt es in diesen Anwendungsgebieten eine große Anzahl an Forschungs- und Entwicklungsprojekten, aber auch etablierte Anwendungen in der industriellen Praxis.

Biobasierte (Rück-)Gewinnung von Rohstoffen

Metalle aus Erzen zu gewinnen erfordert einen großen Energieaufwand in Hochofen-Prozessen oder erfolgt mittels umweltschädlicher Chemikalien. Vielerorts sind die Metallgehalte im Erz zu gering, als dass sich diese konventionelle Gewinnung lohnt. Lösen dagegen Bakterien die Metalle aus dem Erz, ist es möglich, insbesondere Seltene Erden auch bei geringen Konzentrationen wirtschaftlich zu gewinnen. Dabei wird das zermahlene Erz von einer bakterienhaltigen Lösung umspült. Der Prozess wird bereits bei einem Viertel des weltweiten Kupferabbaus und bei 10 % des Goldabbaus angewandt [1, S. 19]. Derartige biotechnologische Verfahren können auch für die Rückgewinnung von Metallen aus Abwässern oder Elektro- und Elektronikschrott genutzt werden [2].

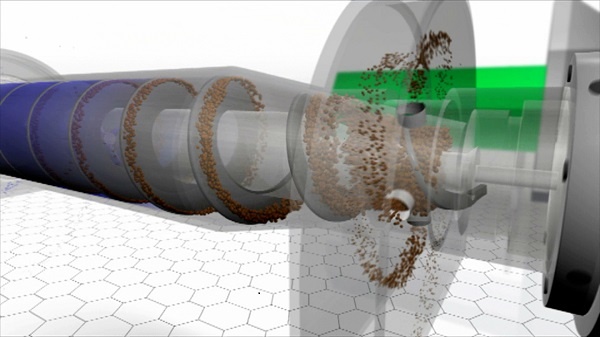

So lässt sich Gold aus Elektroschrott mithilfe eines mehrstufigen biotechnologischen Verfahrens gewinnen. In der ersten Verfahrensstufe wird das wertvolle Metall durch Bakterien zusammen mit Wasser und Nährstoffen aus dem zuvor pulverisierten Elektroschrott herausgelöst. Das so entstandene „Goldwasser“ wird von dem restlichen Schrott getrennt und in die zweite Stufe überführt. Die wässrige Lösung mit den Goldpartikeln wird nun durch eine Art Schwamm hindurchgedrückt. In dem Schwamm befindet sich eine andere Sorte von Bakterien. Diese nehmen die Goldpartikel auf. Der Schwamm wird im darauffolgenden Schritt verbrannt. Übrig bleiben hochreine Goldagglomerate, die wiederverwertet werden können. Das neue Verfahren kommt komplett ohne toxische Chemikalien aus und verursacht nur halb so viele CO2-Emissionen wie die herkömmliche Aufbereitung von Elektroschrott [3]. Damit ist das innovative Verfahren ein wichtiger Schritt, um das Recycling von Metallschrott ressourceneffizienter zu gestalten [4]. Derzeit wird es nur im Labormaßstab umgesetzt. Eine Hochskalierung hin zu einer industriellen Anwendung ist angedacht.

Biobasierte Reststoffnutzung

In vielen stoffverarbeitenden Unternehmen entstehen Abwässer mit einem hohen organischen Gehalt. Ein Ansatz für mehr Ressourceneffizienz ist, das organische Material in energiereiches Gas direkt vor Ort umzuwandeln. In einem mittelständischen Lebensmittelbetrieb wird Biogas dezentral aus Produktionsabwässern gewonnen und dadurch ein Großteil der organischen Belastung abgebaut und einer weiteren Nutzung zugeführt. Nach der mechanischen Behandlung wird das organisch belastete Abwasser in ein sogenanntes dynamisches anaerob-aerob Reaktorsystem geleitet. In diesem Reaktor wird eine anaerobe Behandlung mit einem aeroben Schwebebettverfahren kombiniert. So kann ohne aufwendige Abscheider Biogas von dem gereinigten Wasser und der Biomasse getrennt werden [2]. Dabei werden 80 % der organischen Abwasserbelastung abgebaut und gleichzeitig etwa 90 m3/h Biogas mit einem Methangehalt von 80 % erzeugt. Durch das so gewonnene Biogas können rund 600.000 m3/a Erdgas ersetzt werden, was einer Ersparnis von etwa 1.100 t CO2 entspricht [5].

Biobasierte Herstellung von Werkstoffen

In der Herstellung von Werkstoffen für den industriellen Einsatz werden zurzeit diverse Ansätze verfolgt, biobasierte Materialien einzusetzen. In dem Forschungsprojekt „Green Carbon“ der Technischen Universität München wird beispielsweise ein Verfahren entwickelt, mit dem Polymere und carbonfaserbasierte Leichtbaumaterialien auf Algenbasis hergestellt werden sollen [6]. Carbonfaserbasierte Leichtbaumaterialien werden aufgrund ihrer hohen Stabilität und geringen Dichte insbesondere im Flugzeug- und Automobilbau häufig verwendet.

Neu ist die Herstellung von Carbonfasern in einem mehrstufigen chemischen und biotechnologischen Verfahren. Im ersten Schritt binden Mikroalgen Kohlendioxid aus der Luft und setzen dieses unter anderem zu Zucker um. In der darauffolgenden Stufe wird mit Hilfe von ölbildenden Hefen der Algenzucker in Hefeöl umgesetzt. Dieses lässt sich wiederum in einer enzymatischen Reaktion (Lipasen) in Glycerin und freie Fettsäuren spalten. Aus dem entstandenen Glycerin werden die Carbonfasern hergestellt. Die freien Fettsäuren können in der Produktion von Additiven für Kühlschmierstoffe verwendet werden [7].

Die biotechnologisch hergestellten Carbonfasern unterscheiden sich in ihren Eigenschaften nicht von den herkömmlich produzierten Fasern. Zur Herstellung letzterer wird jedoch deutlich mehr Energie aufgewendet. Da in dem biotechnologischen Prozess der Luft CO2 entzogen wird, ist eine negative CO2-Bilanz möglich. Durch den geringen Energieaufwand wird der Atmosphäre mehr CO2 entzogen als freigesetzt wird [6].

Fazit

In der Gewinnung von Rohstoffen, Reststoffnutzung und Herstellung von Werkstoffen mit Hilfe von Biotechnologie ist ein hohes Einsparpotenzial an Ressourcen verankert – wie die vorgestellten Beispiele anschaulich demonstrieren. Deutlich wird, dass in den biotechnologischen Verfahren in der Regel weniger Energie und Material verbraucht werden als beim konventionellen Vorgehen. Zudem wird in einigen Fällen mehr CO2 aus der Atmosphäre gebunden als emittiert wird. Biotechnologische Verfahren verbessern somit die monetäre als auch die Klima-Bilanz von Unternehmen.

Literatur

[1] Kagermann, H.; Barner, A. und Hacker, J. und Kreiner, C. (2017): Innovationspotenziale der Biotechnologie. Herbert Utz Verlag, München, acatech IMPULS, ISBN 978-3-8316-4612-8.

[2] VDI Zentrum Ressourceneffizienz GmbH (2020): Ressourcencheck - Industrielle biotechnologische Verfahren [online], 25. April 2020 [abgerufen am: 25.09.2020], verfügbar unter: https://www.ressource-deutschland.de/instrumente/ressourcenchecks/industrie-checks/biotechnologische-verfahren/

[3] Jütte, P. (2020): Goldrecycling: Bakterien als Goldwäscher [online]. DasErste.de, 27. Juli 2020 [abgerufen am: 14.09.2020], verfügbar unter: https://www.daserste.de/information/wissen-kultur/w-wie-wissen/gold-148.html

[4] VDI Zentrum Ressourceneffizienz GmbH (2020): Innovationsradar - Rückgewinnung von Gold durch Bakterien [online], 13. Juli 2020 [abgerufen am: 25.09.2020], verfügbar unter: https://www.ressource-deutschland.de/instrumente/innovationsradar/einzelansicht/?tx_innovationsradar_pi1%5Bid%5D=450&cHash=b96f33eff1d7a442629333c785e40b53

[5] Umweltbundesamt (2019): Errichtung einer standortangepassten Reststoffnutzungsanlage zur Biogasgewinnung aus Produktionsabwässern eines mittelständischen Lebensmittelbetriebes [online]. Umweltbundesamt [abgerufen am: 18.11.2019], verfügbar unter: https://www.umweltinnovationsprogramm.de/projekte/errichtung-einer-standortangepassten-reststoffnutzungsanlage-zur-biogasgewinnung-aus

[6] Köllner, C. (2019): TUM forscht an Materialien mit Carbonfasern aus Algen [online]. Springer Professional, 30. Juli 2019 [abgerufen am: 14.09.2020], verfügbar unter: https://www.springerprofessional.de/verbundwerkstoffe/leichtbau/tum-forscht-an-materialien-mit-carbonfasern-aus-algen/16974204

[7] VDI Zentrum Ressourceneffizienz GmbH (2019): Innovationsradar - Carbonfasern aus Algen [online], 7. August 2019 [abgerufen am: 25.09.2020], verfügbar unter: https://www.ressource-deutschland.de/instrumente/innovationsradar/einzelansicht/?tx_innovationsradar_pi1%5Bid%5D=420&cHash=f301f964a62c72f3e2a0be0ea8d8e2b7

Das VDI Zentrum Ressourceneffizienz (VDI ZRE)

Das VDI Zentrum Ressourceneffizienz (VDI ZRE) stellt im Auftrag des Bundesumweltministeriums kostenlose Instrumente zur Unterstützung der Entwicklung und Optimierung eines eigenen biotechnologischen Verfahrens zur Verfügung: Die Prozessvisualisierung und der Ressourcencheck „Industrielle Biotechnologische Verfahren“ enthalten weitere Beispiele und Maßnahmen zur Steigerung der Ressourceneffizienz in der Produktion durch industrielle biotechnologische Verfahren.

www.ressource-deutschland.de/prozessketten/

www.ressource-deutschland.de/nc/instrumente/ressourcenchecks/industrie-checks/

Des Weiteren können Forschungs- und Entwicklungsprojekte im Innovationsradar der VDI ZRE Webseite recherchiert werden.

https://www.ressource-deutschland.de/instrumente/innovationsradar/