BHS Sonthofen baut Batterierecyclinganlage für BASF Schwarzheide

BHS-Sonthofen liefert an die BASF eine Anlage für die mechanische Aufarbeitung von Lithium-Ionen-Batterien zu Schwarzer Masse.

BHS-Sonthofen liefert an die BASF eine Anlage für die mechanische Aufarbeitung von Lithium-Ionen-Batterien zu Schwarzer Masse.

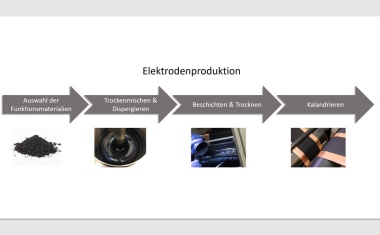

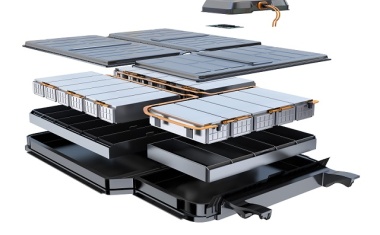

Die Batterieleistung hängt signifikant von den Eigenschaften der kleinen Partikel im Submikro- und Mikrometerbereich und ihrer Mikrostruktur ab. In der Produktion von Lithium-Ionen-Batterien haben sich Verfahren wie Trockenmischen und Dispergieren, Beschichten und Trocknen und Kalandrieren etabliert. Jeder verfahrenstechnische Schritt trägt zur Leistungsfähigkeit der Batterie bei. Neue Verfahren wie das lösungsmittelfreie Trockenbeschichten können die Produktionskosten senken oder die Nutzung neuer zukunftsträchtiger Materialien ermöglichen.

Die Energie- und Verkehrswende ist in vollem Gang. Förderprogramme und neue Regeln in Europa, USA und vor allem China befeuern einen Boom, der bereits deutlich Kontur angenommen hat. Die Herausforderungen sind groß, doch die Chancen ebenfalls – auch für die auf der Powtech vertretenen Anbieter.

Den CO2 Ausstoß minimieren und die Kosten senken. Das sind wesentliche Ziele, die Hersteller von Energiespeichern aktuell verfolgen. Die wichtigsten Stellhebel liegen in der Elektrodenfertigung. Sie unterliegt daher starken technologischen Veränderungen. Im Vormarsch sind Trockenelektroden, die maximale Wirtschaftlichkeit versprechen.

Die Batterieproduktion hat in Europa Fahrt aufgenommen, doch zum Durchbruch braucht es intelligente und nachhaltige Fertigungsprozesse. Dafür ist es notwendig, die komplexen Produktionslinien zu verstehen, Kosten zu reduzieren und Prozessstabilität zu sichern. Stephan Eirich, Mitglied des Vorstands der VDMA-Fachabteilung Batterieproduktion und Geschäftsführender Gesellschafter Maschinenfabrik Gustav Eirich Hardheim, gibt im Interview einen Einblick in die Prozessschritte, beschreibt die aktuellen Herausforderungen für den deutschen Anlagenbau und für die Entwicklung und gibt einen Ausblick auf die erfolgsversprechenden Batterietechnologien der nächsten Jahre.

Die Upcell European Battery Manufacturing Alliance wächst stark und gewinnt innerhalb von nur sechs Monaten 37 neue Mitglieder aus Forschung, Wissenschaft und Industrie. Ziel der Non-Profit-Organisation mit ihren nun 75 Mitgliedern ist die Stärkung von Zusammenarbeit und Innovation in der europäischen Batteriewertschöpfungskette zur Sicherstellung der wirtschaftlichen Autonomie Europas.

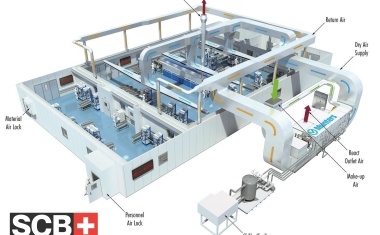

Im Herstellungsprozess von Lithium-Ionen-Batterien werden gefährliche Flüssigkeiten in großen Mengen benötigt. An die Bevorratung und Verteilung werden daher besondere Anforderungen gestellt. Das betrifft zum einen die vorschriftengerechten Rahmenbedingungen, wie auch die verfahrenstechnische Handhabung. Eine wesentliche Rolle spielt die Sicherheitstechnik.

Obwohl Lithium bereits für Millionen von Antriebsbatterien in Elektromobilen unverzichtbar ist, enden die Batterien und Ihre Rohstoffe wie das wertvolle Lithium nach Gebrauch noch zu 95 % im Müll, weil die konventionellen Recyclingverfahren zu teuer sind. Forscher bei Evonik setzen auf einen Elektrolyse-Prozess mit einer Keramikmembran, bei dem auch Wasserstoff entsteht.

Die Ystral-Technologie verkürzt die Prozesszeit zur Herstellung von Lithium-Ionen-Elektroden-Slurries. Sie saugt Pulverstoffe staubfrei unter Vakuum in einen Flüssigkeitsstrom ein und ermöglicht dadurch eine Dispergierung der Pulverpartikel innerhalb von Millisekunden. Im Produktionsmaßstab erzielt die neue Lösung eine mehr als 10-fach höhere Produktivität im Vergleich zu gängigen Planetenmischern.

Lithium-Ionen-Batterien stellen eine große Herausforderung für die Abfallwirtschaft dar. Gleichzeitig können Batterieabfälle auch eine interessante Geschäftsmöglichkeit bieten.

Für die Herstellung von Primär- als auch Sekundärbatterien wird Carbon Black benötigt, welches schwer abzusacken ist und hohe Logistik- und Qualitätskosten verursacht. Die Vakuumtechnologie des Verpackungsmaschinenherstellers Greif-Velox löst diese Probleme und sorgt dafür, dass der wertvolle Rohstoff für Batteriehersteller effizienter und staubfrei in größeren Mengen verfügbar gemacht werden kann.

Ministerpräsident Winfried Kretschmann hat Anfang Februar 2023 den Excellenzcluster POLiS (Post Lithium Storage), die Forschungsplattform CELEST und das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) in Ulm besucht, um sich über die Batterieforschung zu informieren.

Das Fraunhofer-Institut für System- und Innovationsforschung ISI startet sein Batterie-Update: ein neues Blogformat, in dem Wissenschaftler Kernergebnisse aus ihrer aktuellen Batterieforschung präsentieren.

Das Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) errichtet in den nächsten zwölf Monaten einen Neubau für eine Pilotanlage zur Herstellung von Kathodenmaterialien für Lithium-Ionen-Batterien.

Lithiumionen-Batteriezellen finden Verwendung in Energiegroßspeichern, Traktionsbatterien und Solar-Heimspeichern aber auch in einer Vielzahl kleinerer Geräte dienen sie als sehr effizienter Ladungsträger. Doch von den Batteriezellen können Risiken ausgehen können, wenn Temperaturgrenzen überschritten werden oder die Zellen mechanisch beschädigt werden.

Svolt Energy Technology, ein globales Hightech-Unternehmen mit Hauptsitz in China und europäischem Sitz in Frankfurt am Main, wird in Lauchhammer, Brandenburg, eine weitere Batteriezellfabrik für den europäischen Markt errichten.

Das deutsche Unternehmen Vulcan Energie Ressourcen verbindet im Oberrheingraben die Erschließung geothermischer Energie mit einer Direkten Lithiumextraktion. Das Ergebnis: klimaneutrale Wärme und Kälte für die Region und CO2-freies Lithium für die deutsche und europäische Batterieindustrie.

Moderne Lithium-Ionen-Batteriezellen elektrifizieren den Alltag. Doch wie ist es um die Nachhaltigkeit der Technologie selbst bestellt? Eine grüne Batterie ist mehr als nur der Materialmix. Sie ist vielmehr das Ergebnis aus dem Zusammenspiel der verwendeten Materialien und der Effizienz zugehöriger Herstellungsprozesse. Auch ist es eine Frage von Zelldesign und -chemie, die zum jeweils spezifischen Anforderungsprofil passen müssen.

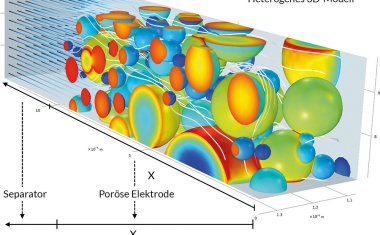

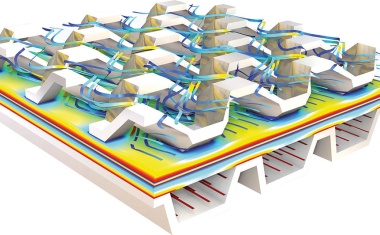

Für die Entwicklung neuer – und die Verbesserung etablierter – Batterietechnologien bieten Modellierung und Simulation effiziente und kostengünstige Ansätze. Welcher Ansatz der Richtige ist, hängt davon ab, welcher Aspekt einer Batterie das Ziel der Analyse und Verbesserung ist.

Mit Version 6.0 hat die Comsol Multiphysics Simulationssoftware umfangreiche Weiterentwicklungen erhalten, die die Simulation von chemischen Reaktoren und Prozessen sowie von Batterien, Brennstoffzellen und Korrosionsvorgängen einfacher, schneller und genauer machen.

Die Entwicklung und Demonstration einer belastbaren Stromversorgung von Rechenzentren mit Brennstoffzellen ist das Ziel des aktuellen EU-Forschungsprojekts „EcoEdge PrimePower“ (E2P2). Für den sicheren und langfristigen Betrieb von Brennstoffzellen entwickelt Tec4fuels einen Wasserkreislauf für die Prozesswasserversorgung der Festoxid-Brennstoffzellen (SOFC).

Der Feststoffakku der Swiss Clean Battery ist extrem langlebig, unbrennbar und mindestens 50% besser in der Umweltbilanz als herkömmliche Lithium-Ionen-Akkus.

Es lässt sich beobachten, dass die Zahl der Batteriefabriken in Europa rasant wächst und Materiallieferanten wie BASF und Henkel bereiten sich auf eine verstärkte Nachfrage vor.

Rund um die Uhr Batterien bauen, tausende Grenzflächen analysieren, die Ergebnisse mithilfe Künstlicher Intelligenz (KI) autonom auswerten und dann gleich das nächste Experiment planen: Eine neue Anlage beim Exzellenzcluster POLiS erledigt die Materialentwicklung vollautomatisch und digital.

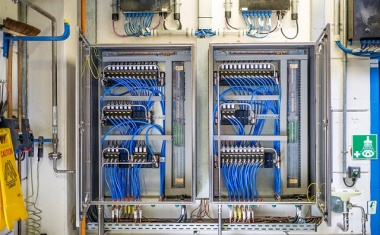

Albemarle Germany stellt verschiedene Chemieprodukte her, darunter auch Lithiumsalze für die Batterieproduktion und metallorganische Stoffe für den Einsatz in der Pharma- oder der Chemieindustrie. Für die sichere Steuerung der Prozesse mit den explosionsgefährlichen Medien bietet Bürkert Fluid Control ATEX-zertifizierte Pneumatiksysteme an.

Die Lanxess-Tochter Saltigo ist in die Herstellung von Batteriechemikalien eingestiegen.

Batteriefabriken schießen beinahe wie Pilze aus dem Boden und die Zellfertigung bietet Chancen für die europäische Chemieindustrie und deren Zulieferer. Im neuen Newsletter CITplus Insight hat die Redaktion das Thema in den Fokus genommen: Batteriechemie, Materialien und Verfahren sowie aktuelle Marktinformationen zusammengefasst – exklusiv und digital zu lesen.

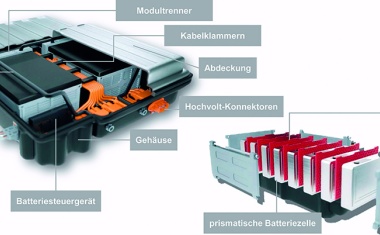

Lithiumionen-Akkumulatoren – auch als Lithiumionen-Batterien bezeichnet – sind aus unserem täglichen Leben nicht mehr wegzudenken.

Das Maschinenbauunternehmen Coperion mit Sitz in Stuttgart unterstützt als Projektpartner die Technische Universität Braunschweig bei der Erforschung smarter Produktionslösungen in der Extrusion von Batteriemassen.

Leistungsstark, ausdauernd und sicher: Mit diesen Eigenschaften und einem günstigen Preis könnten Batterien „Made in Germany“ bald zur Weltspitze gehören.

Klimawandel, CO2-Anstieg auf der einen Seite und eine wachsende Weltbevölkerung bei knapper werdenden Ressourcen auf der anderen befeuern die Diskussion über den Ausstieg aus der Kohlekraft und den Ersatz fossiler Brennstoffe.