Verpackung und Kennzeichnung: Automatisches Verpacken in der Lebensmittelindustrie

Bei der Verpackung von Fleisch- und Wurstwaren setzen die Lebensmittelproduzenten vermehrt auf kleinere SB-Verpackungen. Damit passen sie sich der Zunahme der Singlehaushalte an. Kleinere Verpackungseinheiten bedeuten jedoch auch eine Verschiebung der Anteile an den Herstellungskosten. Die Verpackung wird teurer als das in ihr befindliche Produkt. Für den Verpackungsbereich hat dies zur Folge, dass Fehlpackungen – falsche oder defekte Produkte, kein Etikett vorhanden, kein Mindesthaltbarkeitsdatum auf dem Etikett, Produkte untergewichtig usw. – unbedingt zu vermeiden sind. Treten diese Fehler in einer Lieferung häufiger auf, kann es unter Umständen zu einer Rücklieferung der gesamten Charge durch den Discounter oder Händler kommen. Unter diesen Gesichtspunkten und angesichts der geforderten Leistungsdaten ist heute eine automatisierte Verpackung ohne Kontrolle des Produktes nicht mehr realisierbar.

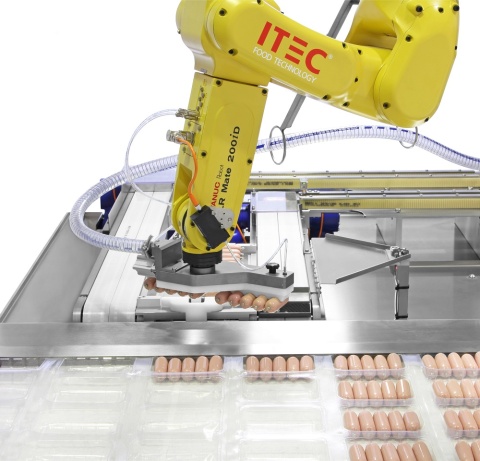

Die Firma Itec hat dieses Problem erkannt und ermöglicht noch vor der Verpackung eine Kontrolle des Produkts durch optische Prüfsysteme. In einer Anlage können die gleichen optischen Systeme zu unterschiedlichen Prüfzwecken von Wurstwaren eingesetzt werden. Vor einer Etikettierung von Wurstwaren werden diese auf ihre Abmessung und damit auf eine mögliche Untergewichtigkeit überprüft und eventuell aussortiert. Gleiches passiert mit einer verschmutzten oder beschädigten Darmoberfläche im Sichtbereich der Kamera. Diese Produkte kommen nicht bis zum Etikettierer. Dies reduziert bereits einen Teil der potentiellen Fehlpackungen. Nachdem die Produkte die erste Qualitätsprüfung erfolgreich bestanden haben, werden sie zur Etikettierstrecke transportiert. Im Anschluss daran ist es wichtig, Produkte ohne Etikett, Produkte mit einem ungenau sitzenden Etikett oder einem Etikett ohne Aufdruck des Mindesthaltbarkeitsdatums zu erkennen. Es besteht auch die Möglichkeit zu überprüfen, ob das Produkt das richtige Etikett erhalten hat. Das richtige Produkt wird in diesem Fall über die Farbe des Aluminiumclips definiert und mit einer Kennzeichnung bzw. dem Klartext auf dem Etikett verglichen. Wurde mindestens eines der genannten fehlerhaften Merkmale erkannt, wird das Produkt aus dem weiteren Prozess entfernt und Fehlpackungen, die eventuell erst beim Discounter oder im schlechtesten Fall beim Kunden auffallen, werden vermieden. Das „Gut-Produkt” wird anschließend gesammelt und mittels Roboter und einem speziell entwickelten Vakuumgreifer in die bereitstehende, offene Leerpackung eines Tiefziehers abgelegt. Zurzeit werden auf einer Anlage im Zweischichtbetrieb pro Minute zwischen 540 und 580 Produkte automatisch verpackt. Dank der Integration dieser optischen Qualitätsprüfungen werden eine Vielzahl von Fehlpackungen ausgeschlossen. Zusätzlich erhöhen sich aufgrund der maschinellen Automation der hygienische Schutz des Produktes und der kontinuierliche Produktfluss bei gleichzeitiger Steigerung der Kapazität.