Sauber und laufruhig im Reinraum

Wenn es um das Erzeugen sehr feiner Strukturen für die Produktion von Mikrochips, Sensoren und optischen Linsen geht, hat Heidelberg Instruments weltweit einen hervorragenden Ruf. Als „Hidden Champion“ hat sich das Unternehmen vor allem in der hochkomplexen Wertschöpfungskette der Halbleiterproduktion fest etabliert. Kürzlich hat Heidelberg Instruments bei einigen Maschinentypen die Energiezuführung von herkömmlichen Schleppketten auf das e-skin flat Reinraum-Energiekettensystem von Igus umgestellt.

Wie entstehen die feinsten Strukturen auf den Wafern der Halbleiterproduktion? Wer eine umfassende Antwort auf diese Frage sucht, ist im Westen Heidelbergs, genauer gesagt im Stadtteil Wieblingen, an der richtigen Adresse. Dort hat Heidelberg Instruments Mikrotechnik im Jahr 2021 ihre neue Firmenzentrale bezogen. Mit mehr als 350 Mitarbeitern weltweit entwickelt und fertigt sie dort Lithographie-Anlagen für Mikro- und Nanostrukturen, z.B. für Halbleiter, Sensoren, optische Linsen und Fotomasken. In diesem hoch spezialisierten und anspruchsvollen Markt bewegt sich Heidelberg Instruments im High-End-Bereich. Die Anlagen werden weltweit sowohl in der Industrie als auch in der Forschung genutzt. Seit der Gründung im Jahr 1984 hat sich Heidelberg Instruments als Pionier in der maskenlosen Laserlithographie – der Kernkompetenz des Unternehmens – zu einem Global Player entwickelt. Durch stetige Innovationen und strategische Zukäufe hat das Unternehmen neben der maskenlosen Lithographie, die Strukturen und Höhenprofile im Mikro- und Nanometerbereich erzeugen kann, auch weitere Technologien zur hochpräzisen Strukturierung von Oberflächen erschlossen. Mit der thermischen Nanolithographie (t-SPL) für die fortschrittliche Nanostrukturierung und dem 3D-Mikrodruck auf Basis der Zwei-Photonen-Polymerisation (TPP) wurden weitere Hochtechnologien aufgenommen.

Anwendungsgebiete der Systeme finden sich sowohl in der Fertigung und Entwicklung (R&D) als auch in der Industrie in den Bereichen der Elektronik, Sensorik, Optik und Medizintechnik.

Vielseitig und hochflexibel: Fotomaskenproduktion mit den VPG-Anlagen

„Volume Pattern Generator“-Anlagen, kurz VPG, von Heidelberg Instruments finden hauptsächlich in der industriellen Massenfertigung Anwendung (Abb. 1). Sie erzeugen per UV-Laser mit hoher Präzision und Geschwindigkeit Fotomasken, die als Vorlagen für die Produktion von Mikrochips, Sensoren, LEDs und MEMS (Micro-Electro-Mechanical Systems) dienen. Andere Anwendungsmöglichkeiten der VPG-Systeme sind das Direktschreiben von Mikrostrukturen auf Wafern.

Antriebsachsen: hohe Anforderungen an Präzision, Laufruhe und Sauberkeit

Neben der extrem hohen Präzision gehören der 24/7-Betrieb und die sehr kurzen Zykluszeiten im Sekundentakt zum Anforderungsprofil der Antriebe in den Anlagen. Michael Kappel, Leiter Elektrokonstruktion: „Deshalb entwickeln wir viele Kernkomponenten, zu denen auch luftgelagerte Kreuztische gehören, im eigenen Haus.“ Da der Belichtungsprozess unter Reinraumbedingungen stattfindet, müssen die Antriebskomponenten entsprechend ausgewählt werden. Das gilt insbesondere für die Energie-, Signal- und Medienzuführungen an den Kreuztischen. Auch kleinste Staubkörner beeinträchtigen die Qualität der Belichtung. Eine weitere Anforderung ist mindestens ebenso wichtig. Kappel: „Jede noch so geringe Unruhe im Lauf der Energiezuführung gilt es zu vermeiden, da sie die Präzision des Belichtens vermindert.“

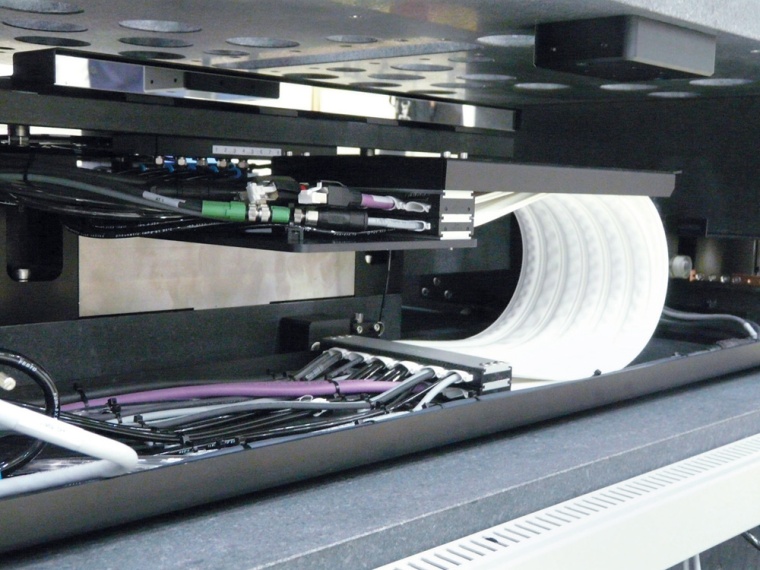

Aktuelles Projekt: Energie- und Signalzuführung an der x-Achse des Kreuztisches

In diesem sensiblen Aufgabenfeld arbeiten die Konstrukteure von Heidelberg Instruments seit Jahren mit Igus zusammen – schon in der Entwicklungsphase. Aktuelles Beispiel ist die Entwicklung eines neuen Kreuztisches für die kleineren Modelle der Baureihen VPG und Ultra. Hier wurden Energieketten mit kleinen Biegeradien benötigt – eine Anforderung, die in der Halbleiterindustrie üblicherweise mit kundenspezifischen Flachbandkabeln erfüllt wird. Diese Leitungen werden mit Mindestlängen für den Bezug produziert. Bei Heidelberg Instruments wollte man aber flexibel bleiben und für jede Maschine einen – natürlich reinraumgerechten – individuell konfigurierten Satz mit Energiekette und Leitungen einsetzen. Kritisch war dabei vor allem die y-Achse des Kreuztisches: Sie wird dynamisch bewegt; die x-Achse nur inkrementell.

Erster Einsatz der e-skin flat

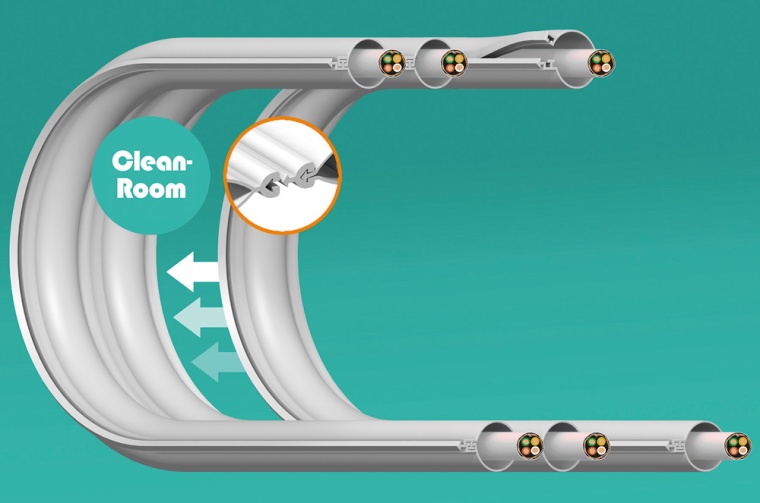

Während dieses Entwicklungsprojektes stellte igus die e-skin flat vor: ein neues Energieführungskonzept, das auf die bisher üblichen Ketten verzichtet. Stattdessen werden die Leitungen und Schläuche in flachen Profilen – sogenannten Pods – geführt, die sich bei Bedarf ganz einfach einzeln öffnen und wieder verschließen lassen. Dieses kompakte System erlaubt sehr geringe Biegeradien und ist in der Bewegung verschleiß- und abriebfest, auch weil es keine Kettenglieder gibt, die sich berühren. Somit kann es – auch mehrlagig – in Reinräumen eingesetzt werden, wie Tests des Fraunhofer IPA bestätigen. Die Neuheit kam zum richtigen Zeitpunkt: Die Konstrukteure in Heidelberg bauten einen Demonstrator für Dauerversuche mit der neuen Energieführung, die im igus Testlabor inzwischen 120 Millionen Zyklen mit ISO 1 absolviert hat. Die Leitung bestand den Test zur vollsten Zufriedenheit des Anwenders. igus leistete noch letzte Anpassungsarbeiten bei den Befestigungselementen – und fertig war die neue Energiezuführung für die „kleinen“ VPG- und Ultra-Anlagen.

Flexibel bleiben – in der Konstruktion und im Anlagenbetrieb

Diese Lösung ist nun seit gut einem Jahr im Einsatz und bewährt sich in der Praxis auch bei sehr dynamischen Anwendungen mit Zykluszeiten von rund einer Sekunde – das sind mehr als 31 Mio. Zyklen im Jahr. Heidelberg Instruments setzt dabei hochwertige igus chainflex Leitungen mit abriebarmem TPE-Mantel ein.

Weil die Anlagen jeweils kundenspezifisch ausgestattet und gefertigt werden, können die Energieführungen unterschiedlich bestückt sein. Darauf sind die Elektrokonstrukteure bei Heidelberg Instruments eingerichtet. Michael Kappel (Abb. 5): „Wir senden von jeder Anlage einen Datensatz an Igus. Auf dessen Basis legen Experten die e-skin flat aus und geben z. B. vor, welches Kabel in welchem Pod verlegt wird.“ Für den Anlagenhersteller ist dieses Konzept ideal: „Das ist die einzig mögliche Lösung, wenn man flexibel bleiben will – in der Konstruktion und auch beim Betrieb der Anlage.“ Eben weil die e-skin flat auch im Betrieb Vorteile bringt, wird Heidelberg Instruments, wenn der Kunde es wünscht, in den kommenden Monaten vorhandene Anlagen mit den neuen Leitungen nachrüsten.

Der nächste Schritt: e-skin flat mit CFCLEAN-Leitungen

Die Kombination von e-skin flat und den reinraumgeeigneten TPE-Leitungen eignet sich schon gut für die anspruchsvolle Anwendung in der Halbleitertechnik. Igus hat aber auch ein Leitungsprogramm speziell für diese Energiezuführung entwickelt. Genau genommen handelt es sich dabei gar nicht um Leitungen. Denn zu diesen gehört per Definition ein Mantel. Die CFCLEAN-Leitungen bestehen dagegen nur aus der Verseilung und das reicht vollkommen aus, weil die Pods der e-skin flat genügend Schutz für die speziell verseilten Litzen bieten. Auf dieses Konzept wird Heidelberg Instruments ebenfalls umschwenken. Dazu abschließend der Spezialist von Heidelberg Instruments: „Wir werden einen neuen Tisch konstruieren und in diesem Zuge werden wir sowohl die x-Achse als auch die y-Achse des Linearsystems mit der e-skin flat und den CFCLEAN-Leitungen ausrüsten.“

Autor: Peter Mattonet, igus GmbH, Köln